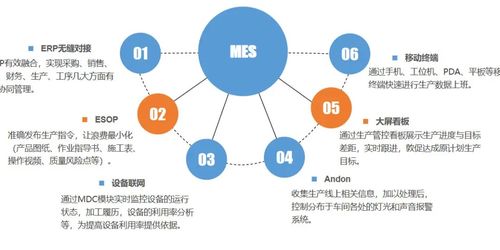

制造執(zhí)行系統(tǒng)(Manufacturing Execution System, MES)作為連接企業(yè)管理層與車間控制層的信息樞紐,其成功部署與集成服務(wù)正深刻改變著傳統(tǒng)工廠車間的運營模式。通過將MES系統(tǒng)與企業(yè)資源計劃(ERP)、產(chǎn)品生命周期管理(PLM)、自動化設(shè)備等信息系統(tǒng)深度融合,工廠車間正經(jīng)歷一場從“黑箱操作”到“透明化、智能化管理”的重大變革。

一、生產(chǎn)過程透明化與實時可控

在傳統(tǒng)模式下,車間生產(chǎn)進(jìn)度、設(shè)備狀態(tài)、物料消耗等信息往往依賴人工匯報,存在滯后與誤差。MES系統(tǒng)集成后,通過數(shù)據(jù)采集接口與生產(chǎn)線PLC、傳感器、條碼/RFID等設(shè)備實時連接,實現(xiàn)了生產(chǎn)全過程的數(shù)字化映射。管理者可在中央控制室大屏或移動終端上,實時查看每臺設(shè)備的運行狀態(tài)(如開機(jī)、停機(jī)、故障)、每個工單的執(zhí)行進(jìn)度、每個產(chǎn)品的質(zhì)量檢測結(jié)果。這種透明化使生產(chǎn)異常(如設(shè)備突發(fā)故障、物料短缺、工藝偏離)得以被即時發(fā)現(xiàn)與響應(yīng),大幅減少了停線等待時間,提高了生產(chǎn)系統(tǒng)的韌性與響應(yīng)速度。

二、生產(chǎn)調(diào)度與資源優(yōu)化效率躍升

MES集成了高級計劃與排程(APS)模塊,能夠根據(jù)訂單優(yōu)先級、物料齊套情況、設(shè)備產(chǎn)能、人員技能等多維約束條件,自動生成最優(yōu)的生產(chǎn)排程。車間調(diào)度員從繁重的手工排產(chǎn)中解放出來,系統(tǒng)可動態(tài)響應(yīng)插單、設(shè)備故障等突發(fā)情況,快速重新排程,最小化對整體計劃的影響。通過對設(shè)備利用率、人員績效、物料周轉(zhuǎn)率等關(guān)鍵指標(biāo)的持續(xù)監(jiān)控與分析,MES能幫助管理者識別瓶頸工序,優(yōu)化資源配置,從而提升整體設(shè)備效率(OEE)和產(chǎn)能。

三、質(zhì)量管控體系化與可追溯性強(qiáng)化

質(zhì)量是制造企業(yè)的生命線。MES系統(tǒng)通過與質(zhì)量管理系統(tǒng)(QMS)及檢測設(shè)備的集成,實現(xiàn)了從原材料入庫到成品出庫的全流程質(zhì)量管控。系統(tǒng)可強(qiáng)制關(guān)鍵工藝參數(shù)的合規(guī)執(zhí)行,自動采集檢測數(shù)據(jù)并與標(biāo)準(zhǔn)比對,實時判定質(zhì)量狀態(tài)。一旦發(fā)現(xiàn)異常,可自動觸發(fā)預(yù)警并隔離相關(guān)批次產(chǎn)品。更重要的是,MES建立了完整的產(chǎn)品譜系,記錄每件產(chǎn)品所用的物料批次、生產(chǎn)設(shè)備、操作人員、工藝參數(shù)、檢測數(shù)據(jù)等信息。當(dāng)出現(xiàn)質(zhì)量問題時,可迅速實現(xiàn)正向追溯(查影響范圍)和反向追溯(查問題根源),極大縮短了質(zhì)量分析周期,降低了召回風(fēng)險與質(zhì)量成本。

四、物料管理精細(xì)化與成本控制

車間物料管理長期面臨賬實不符、浪費嚴(yán)重等挑戰(zhàn)。MES通過與倉儲管理系統(tǒng)(WMS)集成,實現(xiàn)了物料需求的精準(zhǔn)拉動和庫存的實時同步。系統(tǒng)根據(jù)生產(chǎn)計劃生成精準(zhǔn)的物料需求,指導(dǎo)倉庫按節(jié)拍配送至線邊庫,減少了線邊庫存堆積。通過掃描記錄每一筆物料的領(lǐng)取、使用和退庫,實現(xiàn)了物料消耗與具體工單的綁定,使產(chǎn)品成本核算更加精確。對物料消耗數(shù)據(jù)的分析有助于識別浪費環(huán)節(jié),推動精益生產(chǎn)的持續(xù)改善。

五、數(shù)據(jù)驅(qū)動決策與文化轉(zhuǎn)型

MES系統(tǒng)集成的最終價值在于數(shù)據(jù)。它匯聚了車間海量的實時運行數(shù)據(jù),并通過報表、可視化看板和數(shù)據(jù)挖掘工具,將數(shù)據(jù)轉(zhuǎn)化為 actionable 的洞察。管理層可以基于實時數(shù)據(jù)而非經(jīng)驗進(jìn)行決策,例如調(diào)整產(chǎn)能規(guī)劃、優(yōu)化工藝路線、預(yù)測設(shè)備維護(hù)需求等。透明化的數(shù)據(jù)展示(如電子看板)也讓一線員工清晰了解自身績效與團(tuán)隊目標(biāo),促進(jìn)了以數(shù)據(jù)為導(dǎo)向的持續(xù)改進(jìn)文化,推動了組織從經(jīng)驗管理向科學(xué)管理的轉(zhuǎn)型。

六、集成服務(wù)的核心作用

MES價值的充分發(fā)揮,高度依賴于專業(yè)的“信息系統(tǒng)集成服務(wù)”。這不僅僅是一個軟件安裝項目,而是一個涉及業(yè)務(wù)流程重組、數(shù)據(jù)標(biāo)準(zhǔn)統(tǒng)一、異構(gòu)系統(tǒng)對接、人員培訓(xùn)變革的系統(tǒng)工程。優(yōu)秀的集成服務(wù)商能夠:1)深入調(diào)研企業(yè)獨特的生產(chǎn)模式與管理痛點,進(jìn)行精準(zhǔn)的業(yè)務(wù)流程設(shè)計與系統(tǒng)適配;2)制定統(tǒng)一的數(shù)據(jù)編碼與接口標(biāo)準(zhǔn),確保MES與ERP、PLM、自動化層等系統(tǒng)間數(shù)據(jù)流的暢通與語義一致;3)提供穩(wěn)定的數(shù)據(jù)采集方案,應(yīng)對車間復(fù)雜惡劣的工業(yè)環(huán)境;4)提供全面的培訓(xùn)與變革管理支持,確保系統(tǒng)被有效接納和使用。

總而言之,MES系統(tǒng)的深入應(yīng)用與專業(yè)集成,已不再是工廠車間的“可選配件”,而是邁向智能制造、打造核心競爭力的“神經(jīng)中樞”。它通過打通信息孤島,實現(xiàn)數(shù)據(jù)貫通,不僅帶來了生產(chǎn)效率、質(zhì)量與成本控制的顯性提升,更在推動管理模式的根本性變革,為工廠車間在日益激烈的市場競爭中構(gòu)建了堅實的數(shù)字化基石。隨著工業(yè)互聯(lián)網(wǎng)、人工智能與MES的進(jìn)一步融合,工廠車間的智能化水平必將邁向新的高度。